E-T-A Elektrotechnische Apparate GmbH, opgericht in 1948, verkoopt jaarlijks 28 miljoen producten in meer dan 60 landen. Het bedrijf heeft 1.300 werknemers in dienst en vijf productievestigingen. E-T-A is de specialist in oplossingen op maat voor stroombegrenzing, stroomdistributie, relais en intelligente complete systemen en blikt vooruit.

Volgens hun prognose zal de opslag- en transportcapaciteit in de hoofdzetel in Altdorf bij Nürnberg (Duitsland) tegen 2030 enorm toenemen. Daarom bouwt E-T-A met Jungheinrich als partner een nieuw en toekomstgericht logistiek gebouw met bijbehorende opslag- en transporttechniek, dat op elk moment uitbreidbaar is.

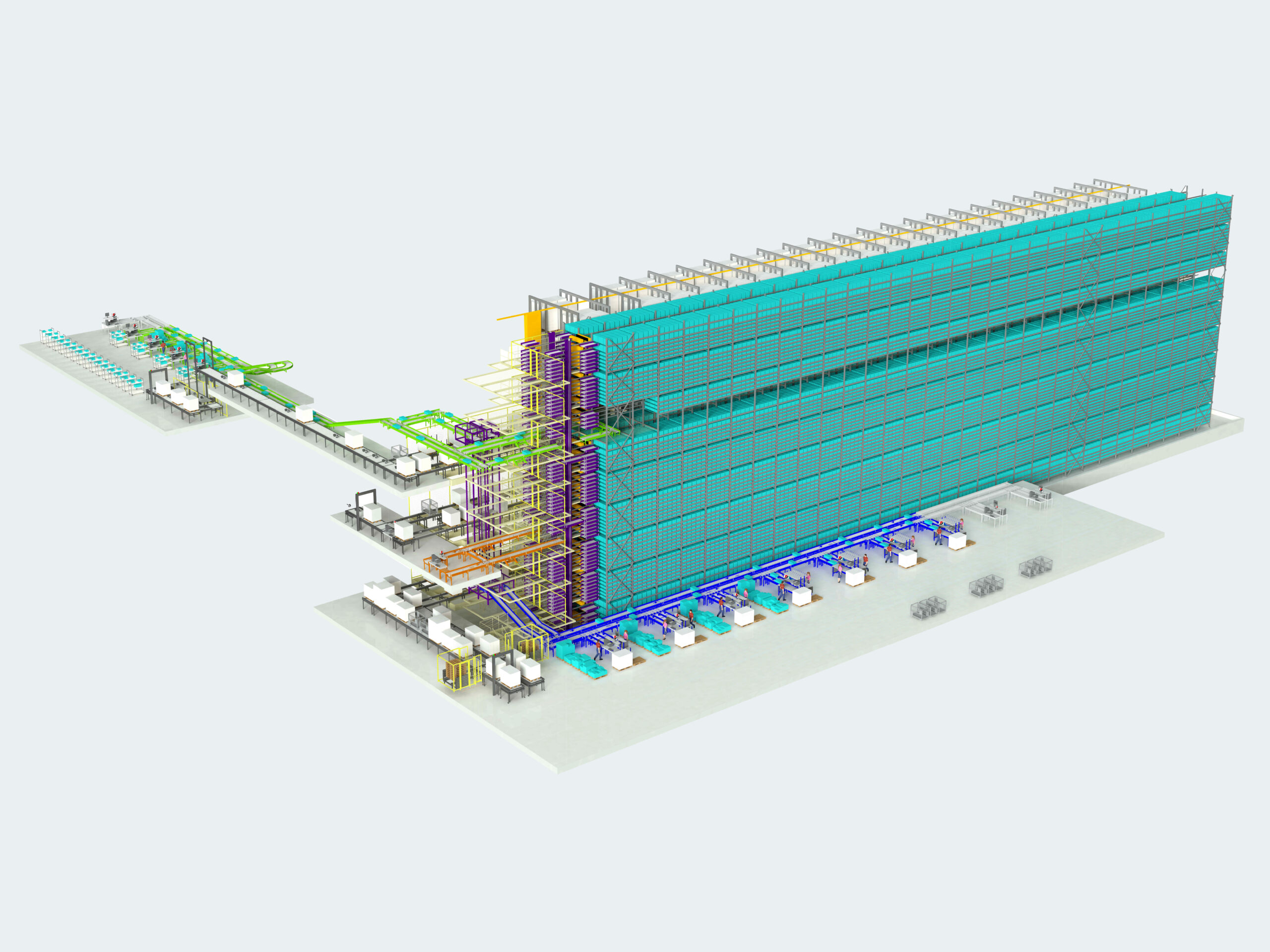

Van de planning en het projectmanagement tot en met de klantendienst ligt de verantwoordelijkheid voor de realisatie van het project in handen van Jungheinrich. Concreet gaat het om een automatisch hoogbouwmagazijn met enerzijds één gang voor een dubbeldiepe opslag met meer dan 3.800 opslagplaatsen voor palletten en eveneens een automatisch hoogbouwmagazijn met één gang voor containershuttle met meer dan 56.000 opslagplaatsen (driedubbeldiepe opslag) respectievelijk 94.000 opslagplaatsen (vijfdubbeldiepe opslag), waarbij het magazijn 95 meter lang, 19 meter breed en 27 meter hoog zal zijn.

Jungheinrich levert voor dit plan niet alleen het containershuttlemagazijn inclusief twee magazijnliften en 32 shuttletrucks, maar ook de magazijnkraan voor palletten. De levering omvat ook de container- en pallettransporttechniek met besturing en visualisatie, de werkplekken voor goederenontvangst, orderpicken en verzending. Jungheinrich levert ook het WMS (Warehouse Management System) voor de centrale besturing van alle intralogistieke processen.

Bovendien zijn deze processen complex. Het hoogbouwmagazijn – met niveaus voor europalletten, industriële palletten, gitterboxen en spoelframes – is geconnecteerd met een transporttechniek voor de in- en uitslag van de laadeenheden. “In het containershuttlemagazijn worden de shuttletrucks met de dubbele gondel binnen het gangpad van niveau naar niveau verplaatst”, onderstreept Denis Gorbatenko, Project Manager Realisatie, de bijzondere eigenschap. Voorlopig zal niet elk opslagniveau van het magazijn met een shuttletruck worden uitgerust.

Om toch vanaf het begin alle rekniveaus te benutten, zijn de niveaus ingericht met dubbele gondel voor een niveauwissel van de shuttletrucks. Aan het containershuttlemagazijn zijn weer 24 werkplekken verbonden voor de afhandeling van kleine ladingdragers uit goederenontvangst en -verzending en uit orderpicking.

Om aan de toekomstige prestatie-eisen te voldoen, zullen de containerlifters van het shuttlemagazijn worden ontworpen als lifters met dubbele cyclus zonder offset-rijweg. Dit garandeert de hoogste efficiëntie door het gelijktijdig in- en uitslaan. De installatie met dubbele cyclus zal gangprestaties van 800 dubbele cycli per uur toestaan, waarbij het systeem in tweeploegendienst van maandag tot vrijdag gebruikt zal worden. Indien één van de containerliften buiten werking is, kan de tweede containerlift nog steeds worden gebruikt voor elk niveau. De installatie kan, indien nodig, worden uitbreid met extra shuttletrucks.

“Jungheinrich bood ons de beste prijs-prestatieverhouding”, vertelt Gerd Pohle, hoofd van de afdeling Logistiek, “naast de goede zakelijke relatie, is dit een van de hoofdredenen om met Jungheinrich te blijven samenwerken.”